前言

双电控技术作为混合动力系统的核心,通过高效的能量管理和动力分配策略,极大地推动了混合动力汽车性能与环保性的双重飞跃。

本文将以丰田与比亚迪为例,深入剖析双电控技术发展历程及其未来趋势。˙

01 丰田THS系统的深度剖析

丰田的THS)系统,作为混合动力技术的先驱,其双电控技术展现了高度的集成化与智能化。该系统通过精密的传感器网络收集车辆运行数据,包括车速、发动机转速、电池电量、加速踏板位置等,这些数据被实时传输至ECU(电子控制单元)进行处理。

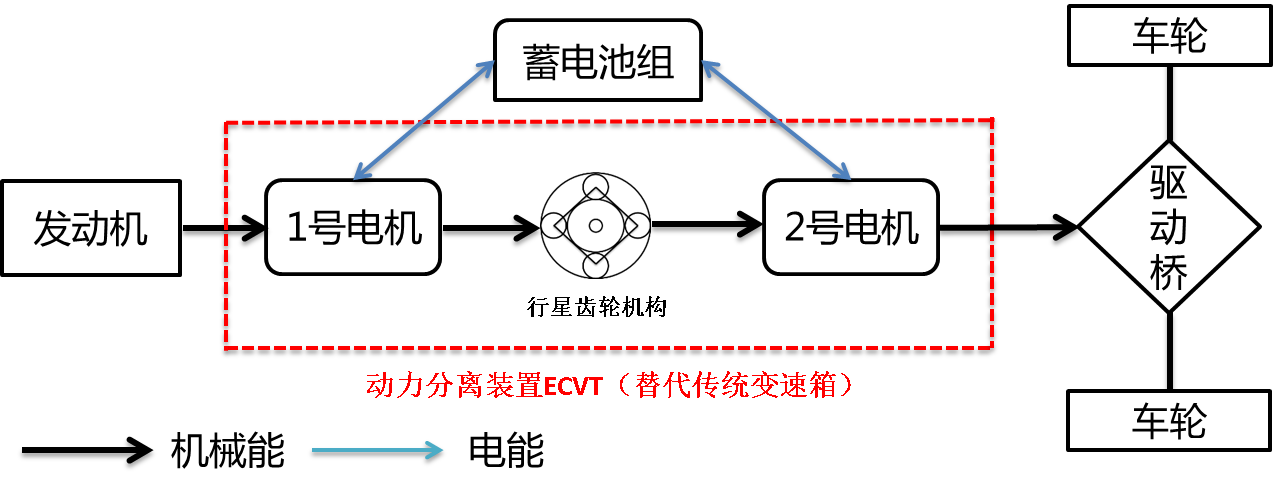

丰田混动框架

1、发电机控制的精细化

THS系统中的发电机控制策略极为复杂且精细。ECU根据当前工况和驾驶需求,通过调整发动机的节气门开度、点火提前角等参数,精确控制发动机的输出功率,进而调节发电机的发电量。同时,系统还采用了先进的能量回收机制,在车辆减速或制动时,通过发电机将制动能量转化为电能储存于电池中。

2、电动机控制的动态响应

电动机作为THS系统的动力输出核心,其控制策略同样至关重要。ECU根据加速踏板信号和车速信息,快速计算出所需的扭矩输出,并通过调节电动机的电流和电压来实现。此外,系统还具备扭矩平滑过渡功能,确保在发动机与电动机之间切换时,动力输出能够保持连续且稳定。

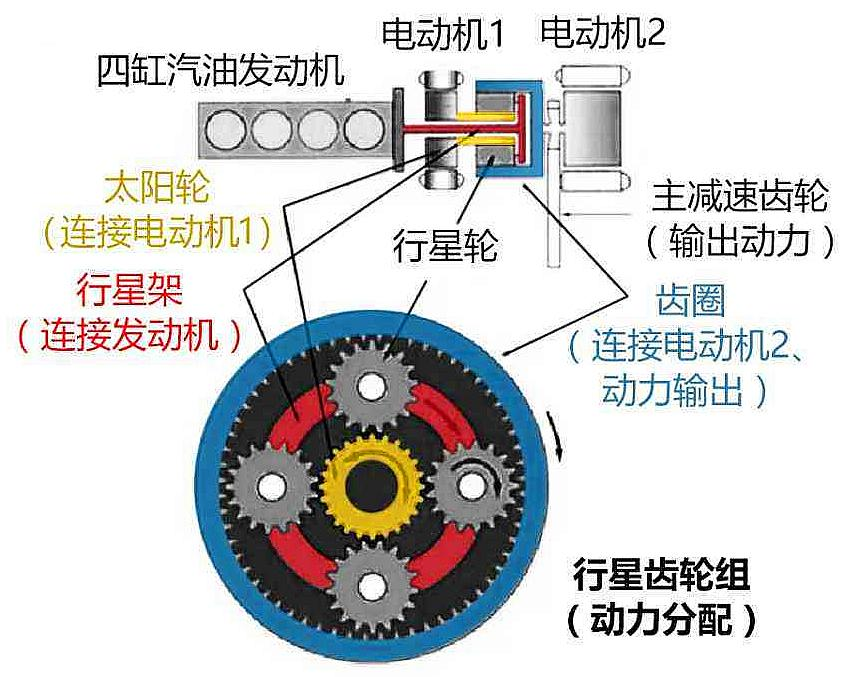

3、行星齿轮功率分流的优化

行星齿轮功率分流是THS系统的独特之处,也是其实现高效能量分配的关键。然而,传统的行星齿轮结构在一定程度上限制了动力输出的灵活性。为了克服这一缺点,丰田不断对行星齿轮系统进行优化升级,通过改进齿轮比、增强材料强度等方式,提高了系统的传动效率和动力传输能力。

行星齿轮分流

小结

鉴于内燃机的主导地位,丰田的双电控系统对电动机与发电机的功率设计偏向优化而非极致提升,其重点在于实现发动机与电动机间能量与动力的精准分配与高效传输。

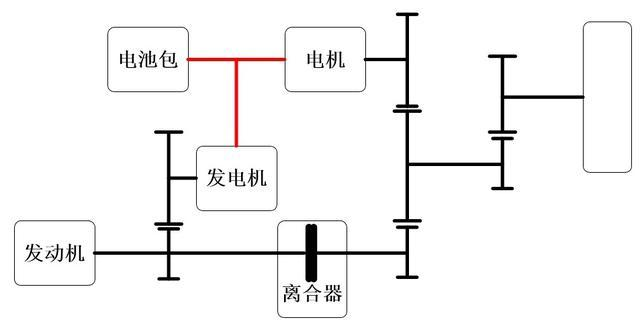

02 比亚迪DMI技术的创新之路

与丰田不同,比亚迪的DMI技术更加注重插电式混动(PHEV)的应用场景,其双电控技术也展现出了独特的创新之处。

dmi系统框架(没有了行星齿轮结构,不需要功率分流)

1、高功率密度电动机与发电机的设计

为了满足插电式混动汽车对高功率和高扭矩的需求,比亚迪在电动机与发电机的设计上进行了大胆创新。通过采用先进的永磁同步电机技术和高效能发电机设计,比亚迪成功提高了电动机与发电机的功率密度和能量转换效率。这使得DMI系统能够在更广泛的工况下提供充足的动力支持,并有效延长了纯电续航里程。

2、智能能量管理系统的应用

比亚迪的DMI技术还配备了智能能量管理系统,该系统能够根据车辆的实际运行情况和驾驶者的需求,自动调整发动机与电动机的工作模式。例如,在低速行驶或拥堵路况下,系统会选择纯电动模式以降低油耗和排放;而在高速行驶或需要急加速时,则会启动发动机与电动机并联工作,以提供更强的动力输出。

小结

总结:DMI技术相比丰田,更加倾向电,因此整个系统比丰田简单,也不需要功率分流来提高动力,因此双电控更多朝着大功率密度和高效来走,这点与丰田不同。

总结

审视丰田与比亚迪在双电控技术领域的演进轨迹,混合动力汽车行业正稳步迈向全面电动化与高效能的新纪元。展望未来,双电控技术将更加聚焦于提升功率密度,这一趋势将直接驱动冷却系统与创新高效技术的同步飞跃,共同塑造新能源汽车技术的新高度。

来源:RIO电驱动