前言

一个优秀的驱动电机设计不仅需要满足基本的性能要求,还需在各种复杂环境中稳定运行,并具备较高的能效比和功率密度。

本文将从铜线绝缘层的选择、电磁磁密的优化以及电机裂比的确定三个方面,深入探讨如何判断驱动电机设计的好坏。

01 铜线绝缘层的选择

在驱动电机的设计中,铜线绝缘层的选择是至关重要的一环。绝缘层不仅保护铜线免受外界环境侵蚀,还直接关系到电机的运行安全和使用寿命。目前,大多数驱动电机采用的是1型绝缘,这种绝缘等级能够满足大多数应用场景的需求。然而,针对不同的电压等级和应用场景,绝缘层材料的选择应有所不同。

1.400V应用:建议PAI绝缘层

对于400V电压等级的应用,聚酰亚胺(PAI)是一种理想的绝缘材料。虽然介电常数比较高,PDIV上不去。但是PAI具有优良的耐热性、电气性能和机械强度,能够在较高温度下保持稳定的绝缘性能。

因此因对400V平台应该用PAI就可以了,另外PAI的膜铜线加工费比较便宜。

2.650V应用:中等厚度PI绝缘层

当电压等级提升到650V时,对绝缘层的要求更为严格。此时,聚酰亚胺(PI)成为更好的选择。PI相较于PAI,其介电常数低,PDIV会相对高一些。

如果PAI用在650V应用,差不多单边需要0.13mm左右,漆膜厚度会比较大,加工难度也会变大,不如PI漆膜,厚度控制在单边0.1mm。此外,PI绝缘层还具有良好的耐老化性能,即使在长期高温运行下也能保持绝缘性能的稳定,适用于需要长时间高负荷运行的电机。

3.800V应用:厚PI绝缘层

对于800V及以上高压应用,厚PI绝缘层是满足绝缘性能要求的最佳选择。厚PI绝缘层通过增加绝缘层厚度,进一步提高了电机的绝缘强度和耐电压能力,单边厚度控制到0.13mm。这种设计在确保电机安全运行的同时,也为电机设计提供了更大的灵活性,允许在更紧凑的空间内实现更高的功率输出。

综上所述,铜线绝缘层的选择应根据电机的电压等级和应用场景进行综合考虑,确保电机在安全可靠的前提下实现最佳性能。

02 电磁磁密的优化:平衡效率与材料成本

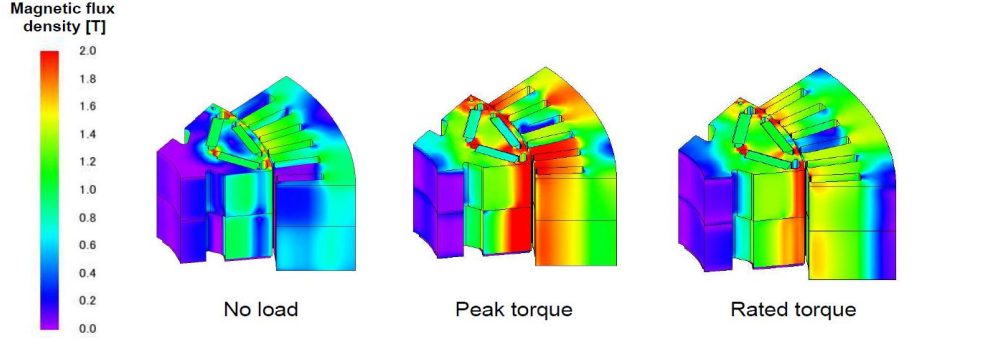

电磁磁密是影响驱动电机性能的关键因素之一,它直接关系到电机的输出扭矩、效率和材料成本。磁密分为齿部和轭部两部分,合理的磁密设计能够显著提高电机的综合性能。

1.齿部磁密:接近2.2T

齿部磁密是指电机定子齿部的磁场强度。在电机设计中,齿部磁密希望接近2.2(T)。这一数值的选择是基于磁饱和现象的考虑。当齿部磁密超过2.2T时,磁饱和现象将显著增强,导致电机的铁损增加,效率下降。因此,将齿部磁密控制在接近2.2T的水平,既保证了电机的输出扭矩,又避免了磁饱和带来的负面影响。

2.轭部磁密:接近1.8T

轭部磁密是指电机定子轭部的磁场强度。与齿部不同,轭部磁密的选择更多地受到材料成本的制约。过高的轭部磁密虽然可以减小电机的体积和重量,但会显著增加对高性能磁性材料的需求,从而提高电机的制造成本。因此,将轭部磁密设定为接近1.8T,既保证了电机的功率密度,又控制了材料成本,实现了效率与成本的平衡。

03 电机裂比的选择:兼顾性能与功率密度

电机裂比是指电机定子内径与外径之比,它是影响电机性能的重要参数之一。裂比的选择直接关系到电机的轭部磁密、功率密度和效率。

1.裂比过大:轭部磁密增大,性能受影响

当裂比过大时,电机的轭部将变得更薄,导致轭部磁密增大。这不仅会增加电机的铁损,降低效率,还可能引发磁饱和现象,进一步恶化电机的性能。因此,裂比的选择不能过大,以免对电机的性能造成不利影响。

2.裂比过小:功率密度难以提升

相反,如果裂比过小,电机的定子将变得更加厚重,虽然可以降低轭部磁密,但会显著增加电机的体积和重量,降低功率密度。在追求高效、紧凑的现代电机设计中,功率密度的提升是至关重要的。因此,裂比的选择也不能过小,以免限制电机的功率密度和轻量化设计。

综上所述,电机裂比的选择应兼顾性能与功率密度的要求。通过合理的裂比设计,可以在保证电机性能的同时,实现更高的功率密度和更紧凑的结构。

来源:RIO电驱动